Модуль 8

Відновлювані гази

1. Що таке відновлювані гази

«Відновлювані гази» – семантично широкий термін, який зазвичай відноситься до біогазу, біометану, зеленого водню та синтетичного природного газу (SNG). Спільною ознакою відновлюваних газів є те, що їх можна використовувати як чисте джерело енергії, яке, на відміну від викопних палив (зокрема, природного газу) не створює додаткових викидів парникових газів при їх спалюванні.

Біогаз (або «необроблений біогаз»): суміш газів, переважно метану та вуглекислого газу, що утворюється в результаті анаеробного зброджування біомаси (як правило, сільськогосподарських відходів, гною, стічних вод, міських відходів). В результаті технологічного процесу утворюється метан, який інакше був би випущений в атмосферу, отже, виробництво біогазу зменшує викиди парникових газів.

Біометан (або відновлюваний природний газ): необроблений біогаз від анаеробного зброджування, який було збагачено для видалення CO2 та інших домішок таким чином, що його якість порівнянна з природним газом – тому його можна використовувати як пряму добавку/замінник природного газу за допомогою наявної інфраструктури та обладнання.

Сингаз: горючий газ, вироблений з деревної біомаси в процесі термічної газифікації.

Синтетичний природний газ (біо-SNG): біометан, отриманий з використанням сингазу. Цей процес застосовується набагато рідше, ніж виробництво біогазу та біометану за допомогою анаеробного зброджування.

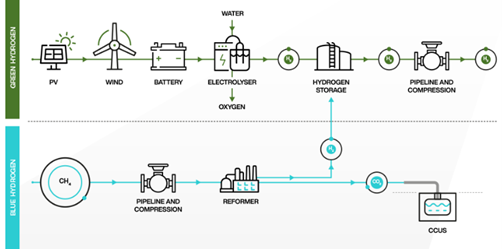

«Зелений» водень (або відновлюваний водень): водень, отриманий шляхом електролізу (розщеплення води на водень і кисень) з використанням відновлюваної електроенергії.

«Синій» водень (або водень із природного газу з уловлюванням і зберіганням вуглецю): водень, вироблений із природного газу за умови одночасного уловлювання та зберігання вуглецю, що утворюється у виробничому процесі, для унеможливлення його потрапляння в навколишнє середовище.

| Відновлюваний газ | Основна речовина (складова) | Спосіб отримання |

| Біогаз | CH4, CO2 | Матеріали, здатні до біологічного розкладу (гній, гноївка, інші відходи сільського господарства, спеціально вирощувані рослини, відходи харчової промисловості, побутові органічні відходи, осади стічних вод, тощо) |

| Біометан | CH4 | Біогаз, збагачений до якості природного газу шляхом видалення домішок |

| Сингаз | H2, CO, CO2, CH4, N2 | Деревина, деревні відходи, целюлоза, лігнін |

| Синтетичний природний газ (біо-SNG) | CH4 |

1) очищений сингаз, з якого видалено домішки; 2) реакція Сабатьє з використанням відновлюваних джерел енергії: CO2 + 4H2 => CH4 + H2O |

| «Зелений» водень | H2 | Електроліз води з використанням відновлюваної електроенергії |

| «Синій» водень | H2 | Паровий риформінг відновлюваного метану (біогазу, біометану, біо-SNG) |

Які технології отримання основних видів відновлюваних газів

Біогаз

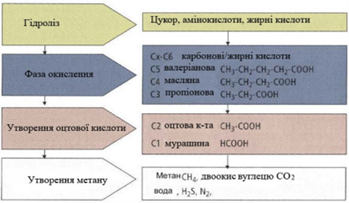

Біогаз отримують з органічної сировини при анаеробному метановому зброджуванні в результаті розкладання складних органічних субстратів різного походження за участі мікроорганізмів. Біогаз - горючий газ, що складається переважно з метану (55...75%), двоокису вуглецю (25...45%) а також незначної кількості сірководню, азоту, водню. Розкладання біомаси відбувається в результаті хіміко-фізичних процесів і симбіотичної життєдіяльності головним чином 3-х груп бактерій, при цьому продукти метаболізму одних є продуктами харчування інших в певній послідовності. Перша група - гідролізні бактерії, друга - кислотоутворюючі, третя - метаноутворюючі.Процес відбувається в кілька стадій.

Перша стадія (кислотогенна або воднева). Гетерогенна група анаеробних бактерій, так звані первинні анаероби, піддають ферментативному розщепленню складні водонерозчинні органічні полімери – білки, ліпіди й полісахариди. При цьому разом із бактеріями, які здійснюють гідроліз полімерів, функціонують мікроорганізми (мікрофлора розсіювання), що розкладають моноцукри, органічні кислоти і спирти, які утворюються при гідролізі. Результатом діяльності обох груп мікроорганізмів є утворення водню, СО2, низькомолекулярних(летких) жирних кислот (ЛЖК) і спиртів. У процесах першої стадії беруть участь облігатні анаеробні бактерії (Clostridium, Bacteroides, Butirivibro та ін.), а також факультативні (Escherichia coliі Bacillus sp.). Друга стадія(метанова або лужна). Здійснюється декількома групами бактерій, але основну роль відіграють метанові (метанутворюючі) бактерії (метаногени). Характерною особливістю цих бактерій є дуже вузький спектр використовуваних субстратів: водень; вуглекислота; мурашина й оцтова кислоти; метанол; моно-, ді-, триметиламіни.

Нижче представлено основні процеси біометаногенезу.

В якості сировини для виробництва біогазу можуть використовуватися як органічні агропромислові чи побутові відходи, так і рослинна сировина - силос кукурудзи, трав'яний силос, зерно і силос злакових культур. Найбільш придатними для виробництва біогазу видами відходів агропромислового комплексу (АПК) є: гній свиней та великої рогатої худоби, послід птиці; бадилля овочевих культур; некондиційний урожай злакових та овочевих культур, цукрових буряків, кукурудзи; жом і меляса; барда спиртова; мучка, дробина, дрібне зерно, зародок; дробина пивна, солодові паростки, білковий відстій; відходи крохмале-патокового виробництва; вичавки фруктові та овочеві; сироватка і маслянка.

Залежно від типів і кількості видів застосовуваних субстратів існують різні варіанти технологічних схем біогазових станцій. У разі застосування декількох субстратів, що відрізняються властивостями, наприклад, рідких і твердих відходів, їх накопичення, попередня підготовка (подрібнення, біоактивізація, підігрів, гомогенізація або інша фізико-хімічна обробка) проводиться окремо, після чого вони або змішуються перед подачею в біореактори, або подаються роздільними потоками.

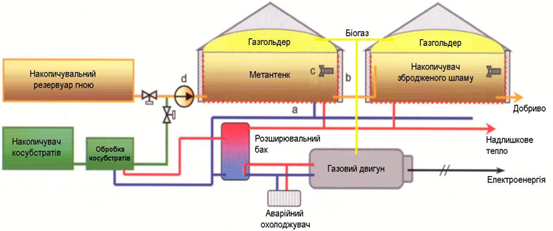

Основними структурними елементами схеми типової біогазової установки є:

- Система прийому та попередньої підготовки субстратів

- Система транспортування субстратів в межах установки

- Біореактори (ферментери) з системою перемішування

- Система обігріву біореакторів

- Система відведення та очищення біогазу від домішок сірководню і вологи

- Накопичувальні ємності збродженої маси та біогазу

- Система програмного контролю та автоматизації технологічних процесів

Технологічні схеми біогазових установок бувають різними, залежно від виду і числа перероблюваних субстратів, від виду та якості кінцевих цільових продуктів, від того чи іншого застосованого «ноу-хау» компанії постачальника технологічного рішення, і ряду інших чинників. Найбільш поширеними на сьогодні є схеми з одноступеневим зброджуванням декількох видів субстратів, одним з яких, зазвичай, є гній. Типова схема такої установки, що передбачає використання біогазу для виробництва електроенергії, показана нижче.

З розвитком біогазових технологій схеми ускладнюються у бік дво- або триступеневих схем, що в ряді випадків обґрунтовано технологічною необхідністю ефективної переробки окремих видів субстратів і підвищенням загальної ефективності використання робочого об'єму біореакторів.

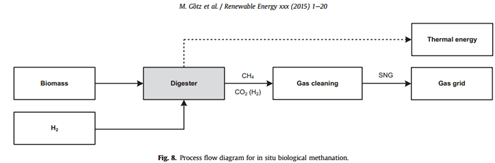

Крім розглянутого вище, є також спосіб біологічної метанації, з використанням метантенків біогазових установок.

Таким чином, водень подається безпосередньо в біогазовий реактор. Частина або весь CO2, що утворюється в процесі метаногенезу, потім на місці перетворюється на CH4, що призводить до отримання біогазу з вищим вмістом метану та калорійністю. Швидкість утворення метану під час біологічної метанації обмежена швидкістю виробництва CO2 біогазовою установкою. Крім того, умови процесу не можна адаптувати до оптимальних умов для гідрогенотрофних метаногенів. Але при цьому не потрібен додатковий реактор, що призводить до менших інвестицій. Досягти повної конверсії виробленого CO2 дуже важко. Для біогазових установок, які використовують енергетичні культури як сировину, вміст метану можна збільшити з 52 до 75 %. В окремих випадках в проведених дослідженнях досягали конверсії H2 приблизно на рівні 80% і знижували при цьому вміст CO2 у біогазі з 38% до 15%. Завдяки відносно низькій конверсії H2 вміст H2 у газоподібному продукті становить 20%. Збільшуючи використання водню (поліпшуючи масообмін газ-рідина), можна ще більше зменшити вміст H2 і CO2 в біогазі.

Біометан

Біометан розглядається як прямий замінник природного газу, тому він має відповідати вимогам до якісних характеристик природного газу. Наприклад, для подачі в газові мережі в Україні він має відповідати вимогам, представленим в таблиці

| Склад та інші характеристики | Біогаз з відходів сільського господарства | «Стандартний» біогаз (EBA*) | Вимоги Кодексу газотранспортної системи (Україна) | Вимоги до якості біометану, що передається до Газорозподільної мережі |

| метан (CH4), %об. | 50-80 | 50-75 | > 90** | > 95 |

| вуглекислий газ (СО2), %об. | 19-50 | 24-45 | < 2 | < 2,5 |

| вода (Н2О), %об. | < 6 | 1-2 | - | - |

| азот (N2),%об. | 0-1 | 1-5 | < 5 | < 5 |

| кисень (О2),%об. | 0-1 | сліди | < 0,2 | < 1 |

| водень(Н2),%об. | 0-2 | 0-3 | - | < 0,5 |

| амоній (NH3), ppm | 50-144 | - | - | < 10 мг/м3 |

| монооксид вуглецю (CO),%об. | 0-1 | 0-0,3 | - | - |

| загальний хлор (Cl) мг/м3 | - | - | - | < 1,5 мг/м3 (F, Cl) |

| силоксани, %об. | сліди | - | - | < 1 мг/м3 |

| Нижча теплота згоряння, МДж/нм3 | 20,5-23 | - | 32,66-34,54 (при 20-25 °С) | - |

* EBA: Європейська біомасова асоціація.

** Вимога стосується природного газу, де у складі є також етан, пропан, бутан, пентан та більш важкі вуглеводні.

Як видно з даних таблиці, найбільш вагомою складовою, що відрізняє склад біогазу від складу природного газу чи біометану, є вміст вуглекислого газу. Крім вуглекислого газу, що знижує загальну теплотворну здатність, сприяє корозії металевих частин за рахунок утворення вуглецевої кислоти та змінює перебіг спалювання, біогаз містить ще ряд складових, що мають максимально вилучатись при очищенні через їх негативний екологічний вплив чи вплив на споживчі якості біометану, зокрема:

- вода (Н2О), що сприяє корозії шляхом утворення кислотних сполук, а також може пошкодити обладнання при конденсації чи замерзанні при низьких температурах;

- сірководень (H2S), що є токсичним газом та утворює ще більш токсичні сполуки при спалюванні, сприяє корозії обладнання, отруює каталізатори та адсорбенти на подальших технологічних стадіях та при кінцевому використанні;

- силоксани, що утворюють оксид кремнію і мікрокристалічний кварц при спалюванні, які потім відкладаються на головках циліндрів двигунів, клапанах, свічках запалювання, посилюючи абразивний знос обладнання;

- аміак (NH3), що є токсичним газом та створює токсичні сполуки при спалюванні, сприяє корозії обладнання;

- кисень- може спричиняти займання при певних концентраціях;

- леткі органічні сполуки, що є канцерогенними та токсичними, утворюють діоксини та фурани, справляють корозійний вплив на двигуни внутрішнього згоряння, руйнують резину і пластики.

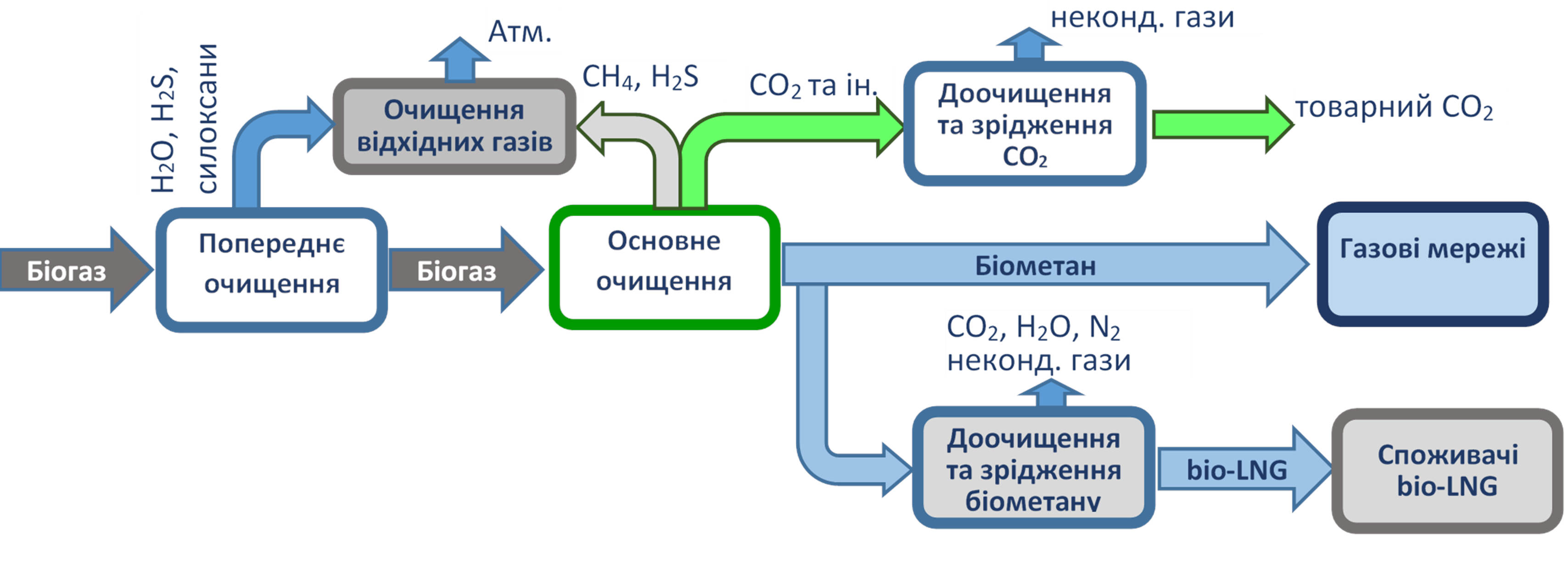

Нижче схематично показано основні матеріальні потоки та супутні продукти, що можуть виникати в процесі очищення біогазу до біометану та його подачі споживачам.

Вилучення вуглекислого газу є основною стадією очищення біогазу. Перед цією стадією, як правило, проводять попередню обробку біогазу для вилучення води, сірководню та силоксанів. Після стадії вилучення вуглекислого газу може знадобитись корекція складу біометану по температурі точки роси чи теплотворній здатності, а також одоризація, залежно від технічних вимог операторів газових мереж. В Україні для одоризації вуглеводневих газів використовують етилмеркаптан (С2Н5SH) — безбарвну прозору рідину, органічну сполуку сірки, яка має різкий неприємний запах.

Також важливою стадією є очищення відхідних газів системи очищення біогазу, що можуть містити метан та інші хімічні сполуки.

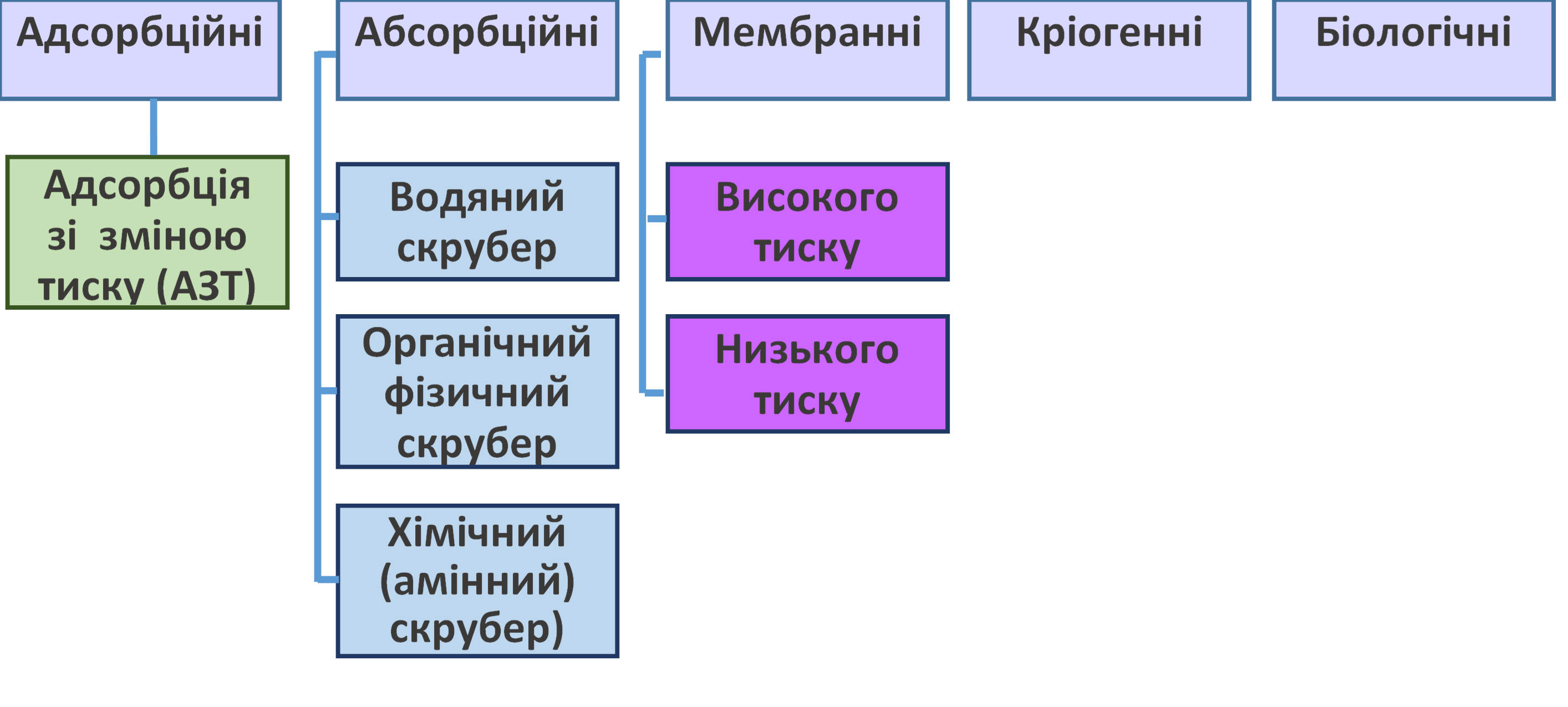

Процеси основного очищення за фізичними принципами їх реалізації можна умовно розділити на адсорбційні, абсорбційні, мембранні, кріогенні та біологічні:

Найбільш розповсюдженими методами, що вже давно досягли комерційного рівня, є наступні:

- Адсорбція при змінному тиску (АЗТ).

- Абсорбція водою (водяний скрубер).

- Фізична абсорбція органічними сорбентами (органічний фізичний скрубер).

- Хімічна абсорбція (амінний скрубер).

- Мембранна сепарація.

- Кріогенна сепарація.

Адсорбція при змінному тиску (АЗТ)

Основним принципом процесу адсорбції при зміні тиску (АЗТ) є вибіркове поглинання газів адсорбуючим матеріалом на основі розмірів їх молекул при високому тиску. У цьому процесі необроблений біогаз стискається до 4–10 бар і вводиться в адсорбційну колону, яка адсорбує такі домішки, як H2S, CO2, H2O, O2 і N2. Метан не поглинається адсорбентом через більший розмір його молекул. Він збирається у верхній частині адсорбційної колони під низьким тиском. Регенерація адсорбента відбувається при скиданні тиску, або, в деяких варіантах, при підвищенні температури. В якості сорбуючих матеріалів зазвичай застосовують активоване вугілля або молекулярні сита. Оскільки адсорбційний матеріал адсорбує H2S необоротно, цей газ вважається токсичною домішкою для цього процесу, і має бути видалений на стадії попередньої обробки. Суттєвим недоліком процесу АЗТ є необхідність додаткової очистки відхідних газів, щоб запобігти викидам у навколишнє середовище.

Абсорбція водою (водяний скрубер)

Фізична абсорбція у водяному скрубері є найбільш часто використовуваною технологією для видалення H2S і CO2 з біогазу. Близько 41% заводів з переробки біогазу в світі використовують цю технологію. Процес очищення базується на вищій розчинності H2S і CO2 у воді порівняно з CH4. Наприклад, CO2 має в 26 разів більшу розчинність у воді порівняно з метаном при 25 °C. Процес проводиться під тиском 6–10 бар у колоні, заповненій насадковим матеріалом, в якому сирий біогаз рухається вгору в протитечії до потоку води. Відділення СО2 та H2S з води відбувається в два етапи- у флеш-колоні при частковому зниженні, та в десорбційній колоні при подальшому зниженні тиску, та продуванні води в протитечії зі свіжим повітрям. Фізична абсорбція органічними сорбентами (органічний фізичний скрубер).

В цьому методі вуглекислий газ з біогазу поглинається органічними розчинниками, що можуть вибірково вловлювати CO2 без будь-яких хімічних реакцій. Органічними розчинниками, які зазвичай використовуються для поглинання CO2 і H2S із сирого біогазу, є поліетиленгліколеві ефіри (PEG) особливо Genosorb® і Selexol®, метанол і N-метилпіролідон. Розчинність СО2 в органічних розчинниках вища, ніж у воді. Наприклад, PEG можуть поглинати в п’ять разів більше CO2 порівняно з водою. За апаратурним оформленням, процес схожий на водяний скрубер. Завдяки вищій абсорбційній здатності органічних розчинників, їх кількість в процесі значно нижча, ніж кількість води, що означає менші витрати на перекачування. Цей процес також підходить для видалення слідів забруднень, таких як N2, H2S, O2 і H2O, хоча для видалення H2S рекомендується попереднє очищення.

Хімічна абсорбція (амінний скрубер)

Основна особливість цієї технології полягає у використанні реагенту, який хімічно зв’язується з молекулами CO2, видаляючи їх з газу. Найчастіше для цього використовують водний розчин амінів (молекул з вуглецем і азотом). Для видалення вуглекислого газу та сірководню використовують метилдіетаноламін (MDEA), діетоламін (DEA) і моноетаноламін (MEA). Найпоширенішою амінною системою, яка сьогодні використовується промислово, є суміш MDEA та піперазину (PZ), яку часто називають активованою MDEA (aMDEA).

Установка складається з абсорберу та стрипперної установки (десорбера). Сирий біогаз вводиться в абсорбційну колону під тиском 1–2 бар. Розчин аміну вводиться у верхню частину абсорбційної колони, і тече в напрямку, протилежному руху сирому біогазу. Температура водного розчину амінів підвищується від 20-40 °C до 45-65 ◦C за рахунок екзотермічної реакції з CO2. Здатність розчину аміну до поглинання СО2 також зростає з температурою через більш високу швидкість реакції. Водний розчин аміну, насичений CO2 і H2S, виходить з абсорбційної колони знизу, проходить через теплообмінник і надходить у колону десорбера. У десорбер подається тепло від ребойлера, що призводить до підвищення температури до 120–150 °C і тиску до 1,5–3 бар. Це сприяє розриву хімічних зв’язків між відпрацьованим розчином аміну та CO2, та призводить до регенерації розчину аміну. Основним недоліком цього способу є велика кількість тепла, необхідна для регенерації розчину аміну. Рекомендується попередня обробка сирого біогазу, щоб зменшити потребу в енергії під час регенерації. Мембранна сепарація.

Мембрана - це щільний фільтр, який може розділяти компоненти в газі або рідині аж до молекулярного рівня. Процес мембранного розділення базується на розмірі частинок і хімічній спорідненості різних молекул. Біогаз стискають та пропускають через мембранний сепаратор, який видаляє CO2. Очищений біогаз виходить із сепаратора на стороні високого тиску, а домішки видаляються на стороні низького тиску. Для очищення сирого біогазу зазвичай використовуються мембрани з полімерів або неорганічних матеріалів. Полімерні мембрани є найпоширенішими, оскільки вони недорогі, прості у виготовленні та стабільні при високому тиску. Мембранна технологія очищення сирого біогазу має два варіанти- системи низького тиску та високого тиску. Системи високого тиску працюють при тиску понад 20 бар, хоча деякі системи працюють при 8–10 бар. Багатоступенева система високого тиску може виробляти біометан із вмістом CH4 понад 96%. У мембранній системі низького тиску мембрана відділяє сирий біогаз з одного боку та рідкий абсорбент з іншого, з NaOH і розчини амінів, які зазвичай використовуються як абсорбенти. Системи низького тиску використовуються для виробництва біометану з вмістом CH4 понад 97% і фракцією CO2 високої чистоти, який можна продавати для різних цілей. Очищення біогазу за допомогою мембранної сепарації - відносно простий процес, що не висуває високих експлуатаційних вимог, а найбільшим недоліком є високі початкові інвестиційні витрати. Такі домішки, як водяна пара та сірководень, необхідно видалити з сирого біогазу перед подачею на мембрани.

Кріогенна сепарація

Принцип кріогенного збагачення біогазу заснований на тому, що різні компоненти в біогазі мають різні температури і тиски зрідження. Очищення сирого біогазу здійснюється при тиску 80 бар і температурі –170 ◦C у чотири етапи, що включають стискання і охолодження. На першому етапі від сирого біогазу відокремлюються силоксани, H2S, волога та галогени. На другому етапі вільний від домішок газ стискається до тиску 10 бар, а потім пропускається через теплообмінник, де охолоджується до –25 °C. На третьому етапі цей охолоджений газ додатково охолоджується до –55 ◦C, тоді CO2 переходить у рідкий стан. На четвертому етапі газ охолоджується до температури –85 °C, під час якого CO2 твердне та відокремлюється від газу.

У процесі кріогенної сепарації чистий вуглекислий газ виробляється як побічний продукт, що може принести додатковий дохід. Процес кріогенної сепарації також добре підходить для виробництва рідкого біометану. Недоліком використання низькотемпературної технології для обробки біогазу є вартість відділення діоксиду вуглецю, що залишається досить високою порівняно з іншими методами.

Як було сказано, сирий біогаз містить цілий ряд небажаних компонентів. Для кожного методу очищення біогазу деякі з цих сполук можуть бути шкідливими для процесу, тому їх необхідно видалити перед основним процесом очищення. Також можуть бути обмеження щодо вмісту цих сполук у очищеному біометані. Тоді їх видалення проводиться залежно від того, чи відокремлюються вони під час очищення біогазу разом із CO2, чи попадають в очищений продукт. У цьому випадку необхідно вирішити, де вигідніше видаляти домішки – в сирому біогазі чи в очищеному біометані.

На етапі попередньої обробки, залежно від хімічного складу біогазу та способу основного очищення, застосовують різні методи видалення небажаних компонентів.

Способи видалення небажаних компонентів з біогазу на етапі попередньої обробки та метану з відхідних газів представлено в таблиці.

| Компонент | Способи видалення |

|---|---|

| Вода |

|

| H2S |

|

| Силоксани |

|

| Аміак |

|

| Кисень |

|

| Леткі органічні сполуки (ЛОС) |

|

| Метан у відхідних газах |

|

При розробці послідовності етапів очищення біогазу важливо враховувати різні аспекти, зокрема, чи слід видаляти домішки в сирому біогазі, у виробленому біометані чи в будь-якому іншому доступному потоці.

Сингаз (синтез-газ)

Термохімічна газифікація являє собою процес часткового окислення вуглецевмісної сировини, такого, як біомаса, торф або вугілля з отриманням газоподібного енергоносія - сингазу. Отриманий газ складається з монооксиду вуглецю, водню, метану, діоксиду вуглецю, невеликої кількості вуглеводневих сполук більш високого порядку, таких як метан та етан, містить пари води, азот (при повітряному дутті) та різні домішки, такі як смоли, частинки вуглистої речовини та золи:

- Цільові продукти: постійні складові газу (H2, CO, CH4, CO2, N2) та золу з низьким залишковим вмістом вуглецю;

- Небажані продукти: тверді частинки, пил, сажа, неорганічні (лужні метали) та органічні забруднювачі (смоли, поліциклічні вуглеводні).

Як окиснювач при газифікації можуть використовуватися повітря, кисень, пара або суміші цих речовин. Максимальна температура процесу становить 800…1300 °C.

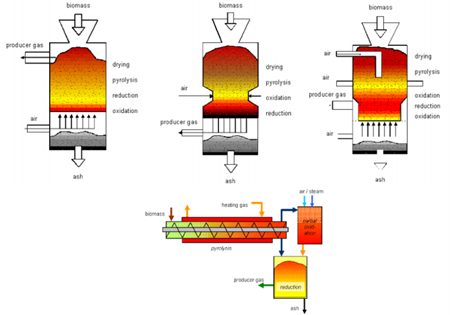

При повітряній газифікації виробляється генераторний газ із вищою тепотворною здатністю 4...6 МДж/м3 (низькокалорійний газ). Цей газ можна спалювати в котлах, після очищення – у газових двигунах або турбінах, але він не придатний для транспортування трубопроводом, зважаючи на низьку енергетичну щільність. Газифікація з використанням кисню дає середньокалорійний газ (10...12 МДж/м3), придатний для обмеженого транспортування трубопроводом і для використання з метою отримання метанолу і газоліну. Середньокалорійний газ (15...20 МДж/м3) може бути отриманий шляхом парової (піролітичної) газифікації. Це двостадійний процес, що реалізується у двох реакторах киплячого шару. Найбільш широко нині застосовується повітряна газифікація. У невеликих масштабах переважно використовуються газифікатори висхідного та низхідного типу, де процес газифікації протікає в щільному шарі палива, див. рис. нижче.

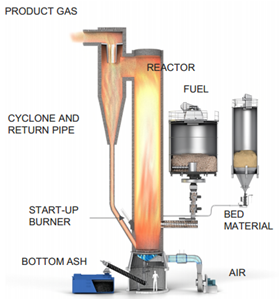

В більш потужних установках використовується технологія киплячого чи циркулюючого киплячого шару:

Технологія газифікації біомаси в киплячому та циркулюючому киплячому шарі може бути реалізована як при атмосферному, так і при високому тиску. Установка, що працює під тиском, є більш складною і дорогою в порівнянні з атмосферною газифікацією.

Отриманий сингаз потребує охолодження для наступного очищення (наприклад, в рукавних фільтрах) або використання в газовому двигуні, оскільки охолодження зменшує об’єм і таким чином збільшує енергетичну щільність газу.

Тепло, що відводиться при охолодженні газу, можна утилізувати шляхом підігріву вхідних потоків речовин, що поступають в газифікатор, або для зовнішнього споживання, наприклад, в системах централізованого теплопостачання.

Синтетичний природний газ (біо-SNG)

Біо-SNG виробляють шляхом метанації сингазу. Однак через наявність слідів небажаних компонентів необхідні кілька етапів очищення сингазу перед синтезом метану. Компонентами, які містяться в газоподібному продукті та потребують обробки, є тверді частинки (зола, частинки шару), вищі вуглеводні та смоли, сполуки сірки та азоту, а також лужні метали. Очищення газу вважається найбільш слабким місцем технології газифікації біомаси для подальшого синтезу метану.

Тверді частинки можуть бути видалені з газоподібного продукту циклонами, гарячим газом або тканинними фільтрами, а також очисними сепараторами. Відділення частинок також зменшує вміст смол у газоподібному продукті, і ступінь такого видалення залежить від застосованої технології розділення.

Видалення смоли необхідне, щоб уникнути надмірного забруднення обладнання теплообмінника. Можна зменшити утворення смол під час процесу газифікації за допомогою каталітичного шару матеріалу, але також доступні кілька технологій очищення газу після газифікації. Очищення загалом передбачає суттєві теплові втрати під час процесу.

Сполуки сірки – головним чином сірководень в газоподібному продукті, є дуже отруйними для каталізаторів і потребує зниження до дуже низьких концентрацій перед етапом синтезу. Сполуки сірки можна видаляти як промивними, так і більш дорогими методами відновлення сірки.

Для видалення слідів лугу в газоподібному продукті доступні як промивні методи, так і методи на основі твердих сорбентів.

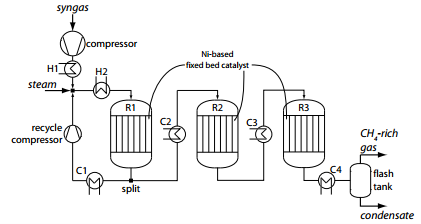

На наступному етапі метанації очищений газоподібний продукт перетворюється на метан за допомогою каталізаторів. Основною реакцією, що відбувається під час метанації, є перетворення монооксиду вуглецю та водню на метан і воду. Оптимальне співвідношення водню до монооксиду вуглецю перед метанацією становить 3:1. Однак для газу, отриманого газифікацією біомаси, це співвідношення часто менше 2:1.

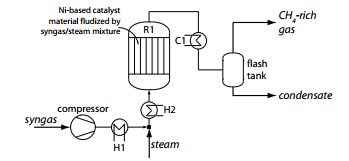

Метанація здійснюється або в серії адіабатичних реакторів в нерухомому шаром із проміжним охолодженням і необов’язковим рециклом продукту, або в одному реакторі з псевдозрідженим шаром в ізотермічних умовах. Зазвичай використовуються каталізатори на основі Ni.

На рисунку нижче показано приклад схеми адіабатної метанації в нерухомому шарі з проміжним охолодженням і рециркуляцією.

Ізотермічний реактор з псевдозрідженим шаром показано нижче

З точки зору інтеграції процесу, основні відмінності між двома технологіями полягають у рівнях температури, при яких виділяється надлишок тепла, і робочому тиску. Для адіабатичного процесу досягаються температури до 650 ºC, обмежені проблемами спікання каталізатора при вищих температурах. Метанація в псевдозрідженому шарі здійснюється при температурах близько 300 ºC. Нижчі температури були б навіть більш сприятливими з термодинамічної точки зору, але, однак, обмежені проблемами активації каталізатора та відкладенням вуглецю. Вищий тиск є сприятливим для виходу метану. Вплив тиску є значно більш помітним при вищих температурах. Отже, адіабатична метанація з нерухомим шаром необхідно проводити при підвищеному тиску на відміну від ізотермічної метанації, яка забезпечує високу ефективність перетворення навіть при атмосферному тиску. Ретельна інтеграція процесу метанації в загальний процес BioSNG має вирішальне значення для отримання оптимальної загальної продуктивності процесу.

Крім того, було розроблено ще деякі методи, що мали на меті покращити показники вищезазначених реакторів:

- У реакторах із псевдозрідженим шаром змішування псевдозріджених твердих речовин призводить до майже ізотермічних умов у реакторі, що полегшує контроль роботи. Можливість більш ефективного відведення тепла є основною перевагою цієї концепції, яка дозволяє використовувати один реактор із досить спрощеною конструкцією. Тим не менш, через високе механічне навантаження, що виникає в результаті псевдозрідження, процеси стирання відбуваються як по відношенню до каталізатора, так і до стінки реактора. Як наслідок, каталізатор зрештою дезактивується. Іншим недоліком може бути неповне перетворення CO2, викликане барботуванням. Крім того, реактор із псевдозрідженим шаром обмежений поверхневою швидкістю газу всередині реактора: вона не може бути надто низькою, щоб забезпечити мінімальні умови псевдозрідження, і не може бути надто високою, щоб уникнути вимивання каталізатора.

- Інші концепції базуються на використанні трифазних реакторів метанації. Як правило, суспензійний реактор заповнений рідкою фазою (наприклад, масляними теплоносіями маслами, такими як дибензилтолуол), в якій дрібні частинки каталізатора суспендовані в результаті потоку газу. Наявність рідкої фази з високою теплоємністю дозволяє ефективно і точно контролювати температуру: тепло реакції може бути повністю видалено, і реактор може працювати майже ізотермічно, що призводить до простої конструкції процесу. Проблеми, пов’язані з використанням суспензійних реакторів, є результатом опору масоперенеснню газу та рідини, а також розкладання та випаровування рідини суспензії.

- Структуровані реактори, такі як монолітні реактори, були розроблені для усунення недоліків адіабатичних реакторів з нерухомим шаром, а саме температурних гарячих точок і високих перепадів тиску. Завдяки внутрішній металевій структурі монолітні реактори характеризуються посиленням радіального теплоперенесення на два-три порядки за рахунок теплопровідності через металеву структуру (залежно від металевого матеріалу). Спеціальну концепцію структурованого реактора втілюють мікроструктуровані реактори, які є дуже компактними реакторами з високим співвідношенням площі до об’єму. Вони поєднують високу тепловіддачу і невеликий перепад тиску. Недоліками структурованих реакторів є більш складне нанесення каталізатора на металеву структуру, а також складність заміни дезактивованого каталізатора: після того, як каталізатор дезактивований, на весь реактор необхідно нанести нове покриття каталізатора. Подальшим розвитком структурованих реакторів є концепція реакції метанації з посиленням сорбції.

Зелений» водень

«Зелений» водень можна отримати за допомогою електролізу води, використовуючи для цього електричну енергію, отриману з відновлюваних джерел. «Зелений» водень (H2) можна перетворити на метан за допомогою відповідного джерела вуглецю або безпосередньо подавати в газову мережу чи використовувати для транспортних засобів на паливних елементах. Електроліз води є добре вивченою технологією. В основному застосовують три різні технології електролізу: лужний електроліз (AEL), полімерні електролітичні мембрани (PEM) і електроліз на основі твердих оксидів (SOEC).

Лужний електроліз (AEL)

З трьох типів технологій електролізу, лужний електроліз є найбільш зрілою та добре зрозумілою технологією (комерційно доступною протягом десятиліть). У AEL як електроліт використовується водно-лужний розчин (KOH або NaOH). AEL працює або при атмосферному, або при підвищеному тиску. Лужні електролізери під тиском мають нижчу ефективність і виробляють продукт нижчої чистоти, ніж атмосферний AEL. Основна перевага AEL під тиском порівняно з атмосферним AEL полягає в тому, що він виробляє стиснений водень (або для введення в мережу, або для подальшого використання) з меншим додатковим споживанням енергії. Електролізери AEL можуть працювати від 20 до 100% проєктної потужності, а також можлива робота з перевантаженням до 150%. Це операційне вікно робить AEL хорошим вибором для таких систем, як PtG, які поєднані зі змінним і переривчастим джерелом живлення. Найбільшим недоліком AEL є те, що використовувані електроліти (лужний розчин, наприклад, 20-30% розчин гідроксиду калію) є сильно корозійними, що вимагає високих витрат на обслуговування. Загальний ремонт системи необхідний кожні 7-12 років. Очікуваний термін служби лужного електролізера наразі становить близько 30 років, що є високим показником порівняно з іншими розглянутими типами електролізера. В останні роки AEL було оптимізовано, особливо щодо ефективності та загального обсягу інвестицій. Електроліз з полімерно-електролітними мембранами (PЕМ).

У порівнянні з AEL, PEM є відносно новою технологією, з першим комерційним електролізером PEM, введеним в дію в 1978 році. Технологія базується на суцільних полімерних мембранах. Головні переваги PEM включають швидший холодний запуск, вищу гнучкість і кращий зв’язок із динамічними та періодичними системами. Крім того, чистота виробленого Н2 дуже висока. Мінімальне навантаження становить 5%. Однак ця технологія в даний час дорожча, ніж системи AEL (через витрати на мембрану та використання каталізатора з благородних металів), а обмежена тривалість життя також є недоліком. Нещодавно стали доступними PEM-електролізери в мегаватного масштабу.

Електроліз на основі твердих оксидів (SOEC)

Електроліз на основі твердих оксидів (також відомий як високотемпературний електроліз) є останньою розробленою технологією електролізу, яка все ще знаходиться на лабораторній стадії. В технології SOEC як електроліт використовується ZrO2, легований 8 мол.% Y2O3, який при високих температурах є високопровідним для іонів кисню (носій заряду) і має добру термічну та хімічну стабільність. Висока температура знижує рівноважну напругу комірки і, отже, потребу в електроенергії; однак потреба в теплі зростає зі збільшенням температури. Низька потреба в електроенергії є найважливішою перевагою систем SOEC. Теоретично можна досягти електричної ефективності вище 100% (ендотермічний режим). Зокрема, поєднання з екзотермічними реакціями в технологічних ланцюгах PtG і PtL призводить до вищої загальної ефективності. Найбільшими проблемами для систем SOEC є швидка деградація матеріалу та обмежена довгострокова стабільність, обидва з яких викликані високотемпературною роботою. Крім того, високий рівень температури призводить до того, що потік продукту з електролізера є сумішшю водню та пари і потребує додаткової обробки; тим самим додатково збільшуючи капітальні витрати. Крім того, системи SOEC нестійкі до коливань і переривчастих джерел живлення.

«Синій» водень

Як показано на рисунку нижче, основна різниця між «зеленим» та «синім» воднем полягає в тому, що, по-перше, «синій» водень виробляється шляхом риформінгу зі звичайного природного газу, але при цьому вуглець, отриманий в результаті процесу, має бути захоронений, тобто вилучений з подальшого колообігу для тривалого зберігання.

Парометановий риформінг є відомою та розвиненою технологією, при якому високотемпературна пара (700°C–1000°C) використовується для виробництва водню з джерела метану, наприклад природного газу. Під час парометанового риформінгу метан реагує з парою під тиском 3–25 бар у присутності каталізатора з утворенням водню, монооксиду вуглецю та відносно невеликої кількості вуглекислого газу. Паровий риформінг є ендотермічним, тобто до процесу необхідно підвести тепло, щоб реакція пройшла. На наступній стадії, що називається «реакція конверсії вода-газ», монооксид вуглецю та пара вступають у реакцію за допомогою каталізатора з утворенням вуглекислого газу та додаткової кількості водню. На останньому етапі процесу, що називається «адсорбцією при зміні тиску», вуглекислий газ та інші домішки видаляються з газового потоку, залишаючи по собі чистий водень. Паровий риформінг також можна використовувати для отримання водню з інших видів палива, таких як етанол, пропан або навіть бензин.

Крім парового риформінгу, застосовується також технологія «часткового окислення».

Часткове окислення

При частковому окисленні метан та інші вуглеводні в природному газі реагують з обмеженою кількістю кисню (як правило, з повітря), якого недостатньо для повного окислення вуглеводнів до вуглекислого газу та води. Оскільки доступна кількість кисню менша за стехіометричну, продукти реакції містять головним чином водень і оксид вуглецю (і азот, якщо реакція здійснюється з повітрям, а не з чистим киснем), а також відносно невелику кількість вуглекислого газу та інших сполук. Згодом у реакції конверсії вода-газ монооксид вуглецю реагує з водою з утворенням вуглекислого газу та водню.

Часткове окислення є екзотермічним процесом, він виділяє тепло. Процес, як правило, набагато швидший, ніж паровий риформінг, і вимагає меншого об’єму реактора. Однак цей процес виробляє менше водню на одиницю вхідного палива, ніж у результаті парової конверсії того самого палива.

Чому відновлювані гази важливі

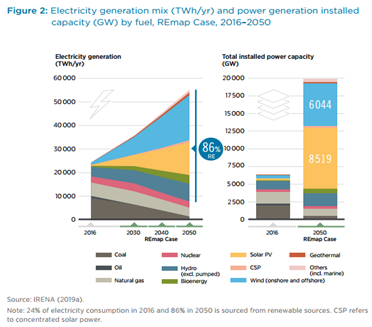

Відновлювані гази займають важливе місце в планах боротьби людства із кліматичними змінами. Для досягнення глобальних кліматичних цілей планується значне збільшення частки електричної енергії в загальному енергетичному балансі.

Очікується, що основний внесок у декарбонізацію енергетичної системи буде за рахунок поєднання відновлюваних джерел енергії у виробництві електроенергії, електрифікації секторів кінцевого споживання (особливо автомобільного транспорту та низькотемпературного опалення) та енергоефективності. У сценарії 1,5°C прогнозного плану Світового енергетичного переходу (WETO) згідно IRENA очікується, що ці три стратегії досягнуть 70% скорочення викидів вуглекислого газу (CO2) до 2050 року.

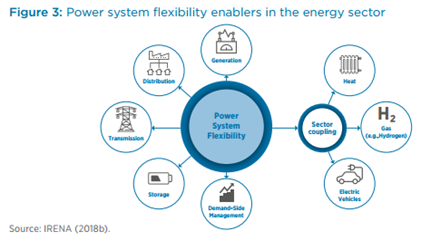

При цьому планується стрімке зростання виробництва електроенергії завдяки сонячній та вітровій генерації. Але через те, що ці види енергії залежать від погодних факторів та зміни сезонів, їх продуктивність не є цілком гарантованою, тому енергосистема потребуватиме суттєвого зростання гнучкості енергосистеми для можливості компенсації коливань виробництва електроенергії цими видами відновлюваної генерації. Для цього необхідно використовувати гнучкість у всіх секторах енергетичної системи, від виробництва електроенергії до систем передачі та розподілу, акумулювання (як електричного, так і теплового) і, дедалі частіше, гнучкого попиту (управління на стороні попиту та міжсекторальних зав’язків).

Перетворення електроенергії на водень може забезпечити гнучкість для досягнення все більшої частки ВДЕ в енергосистемі. Електролізери можуть працювати в режимі гнучкого навантаження, надаючи недорогі послуги балансування (вгору та вниз) для енергетичної системи, одночасно виробляючи водень для мобільних застосувань, промислового використання або подачі в газову мережу.

Електролізери можуть бути стратегічно розташовані, щоб зменшити перевантаження електромережі та транспортувати водень замість електроенергії, що допомагає уникнути обмеження використання ВДЕ з боку енергосистеми. Таку стратегію можна розглядати, наприклад, у контексті розвитку офшорної вітрової енергетики в регіоні Північного моря. Таким чином, країни мають можливість переміщати відновлювану енергію через електричні мережі або за допомогою водню.

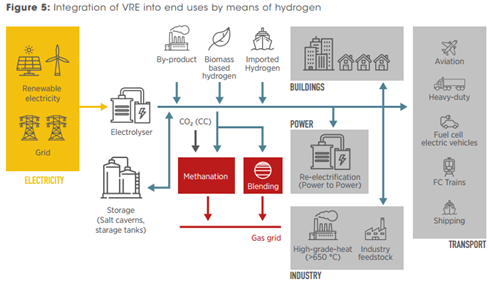

Внутрішні накопичувальні потужності низхідних секторів (газова інфраструктура, ланцюг постачання водню тощо) можна використовувати як буфер для регулювання виробництва водню (і, отже, споживання електроенергії) у реальному часі залежно від потреб енергетичної системи, і акумулювати таким чином енергію ВДЕ протягом тривалих періодів, що дозволяє сезонне зберігання. Іншими словами, водень сприяє «з’єднанню секторів» між електроенергетикою та промисловістю, будівлями та транспортом, підвищуючи рівень гнучкості, одночасно полегшуючи інтеграцію ВДЕ в система живлення (див. рис).

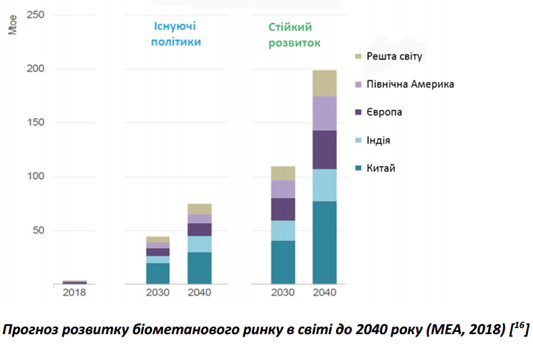

Також очікується подальше зростання енергетичного використання біомаси, що передбачає також зростання виробництва біогазу та біометану.

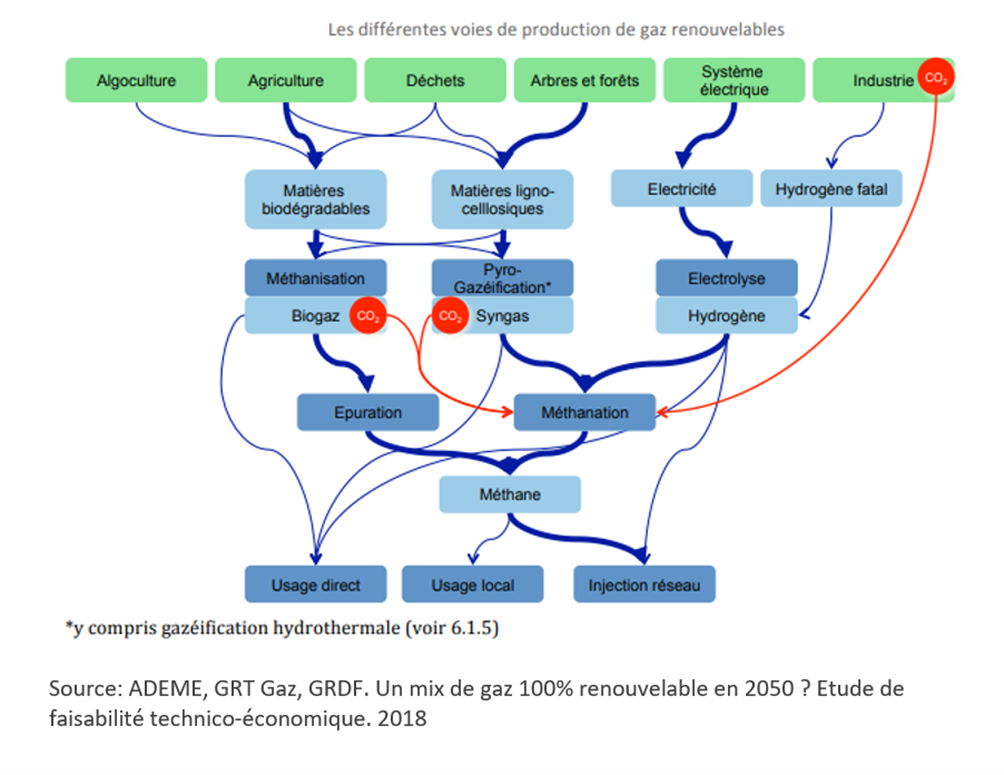

В ЄС, в рамках прийнятої концепції Зеленого енергетичного переходу, відновлювані гази є ключовим фактором інтеграції виробництва та споживання енергії в різних секторах:

В циркулярній економіці різні види відновлюваних газів в циклах свого виробництва та споживання можуть доповнювати одне одного, створюючи синергетичний ефект:

Галузі застосування відновлюваних газів. Поточні обсяги виробництва та використання

У 2020 році природний газ забезпечив близько 25% загальної світової первинної енергії (138 ЕДж із загальної кількості 557 ЕДж). Окрім короткострокових спадів у 2009 та 2020 роках, видобуток природного газу стабільно зростає та розподіляється по всіх регіонах світу. Загальний світовий попит на газ у 2020 році становив 3850 млрд кубометрів, що еквівалентно приблизно 40 000 ТВт-год. Натомість, загальне світове виробництво біогазу та біометану (у 2018 році) оцінюється приблизно в 35 Мтне (400 ТВт-год, 40 млрд кубометрів еквіваленту природного газу), тобто лише 1% від загального обсягу виробництва природного газу. Трохи більше половини цього виробництва (18,5 Mtoe/215 TWh) зосереджено в кількох країнах Європи, а ще 25% (7,5 Mtoe/87 TWh) — у Китаї. Із загального виробництва біогазу в Європі лише близько 10% (24 ТВт-год) перетворюється на біометан, придатний для закачування в мережу природного газу. (Решта споживається в невеликих обсягах поблизу місця виробництва – часто в сільських громадах для комбінованого виробництва тепла та електроенергії.).

У той час як поточне виробництво біогазу та біометану становить лише близько 35 млн. т н.е., загальний потенціал сталого виробництва оцінюється в більш ніж у 20 разів і становить 730 млн. т н.е. (8500 ТВт-год). 8 На цьому потенційному рівні, якби весь біогаз було модернізовано до якості мережі, біометан міг би забезпечити приблизно 20% сьогоднішнього попиту на природний газ, забезпечуючи значну вигоду від декарбонізації, зменшуючи глобальні викиди приблизно на 1,5 Гт CO2e. Однак це також вимагає дуже швидкого нарощування потужностей з виробництва біометану. Важливо підкреслити, що цей рівень виробництва вважається стабільним, якщо орієнтується на потоки відходів, включаючи лісові залишки, які використовуються для газифікації, тому не призводить до додаткових змін у землекористуванні, конкуренції з виробництвом харчових продуктів або іншого негативного впливу на навколишнє середовище.

Що стосується водню, сьогодні можна говорити лише про пілотну стадію в контексті впровадження водневої енергетики в світі. Так, ще в 2018 р. потяги на водні розпочали регулярні перевезення в Німеччині. Зараз у цій країні розглядається можливість використання водневого палива для повітряного й водного транспорту. До речі, Німеччина – одна з перших держав у світі, яка затвердила національну Водневу стратегію, що передбачає державне фінансування в 9 млрд євро на реалізацію низки пілотних проєктів.

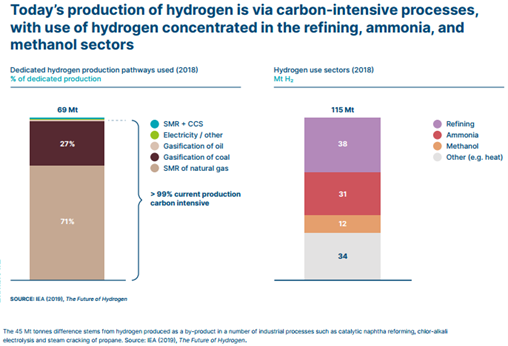

Зараз поточний загальний світовий попит на чистий водень оцінюється в 70 мільйонів тонн на рік (приблизно 2500 ТВт-год енергетичного вмісту), в основному для нафтопереробки, нафтохімії та виробництва аміаку. Більшу частину цього водню зазвичай виробляють шляхом риформінгу природного газу в процесі виробництва, який зазвичай викидає близько 10 тонн CO2 на тонну водню. Інтерес до низьковуглецевого водню зростає, оскільки він пропонує значні переваги як потенційний майбутній енергоносій.

У 2019 році загальне виробництво водню з низьким вмістом вуглецю оцінювалося в 0,36 мільйона тонн на рік (приблизно 13 ТВт-год енергетичного вмісту), що становить приблизно 0,5% від загального попиту на чистий водень, і майже весь вироблений з природного газу за допомогою уловлювання та зберігання вуглецю), демонструючи збільшення лише на 0,13 мільйона тонн на рік, починаючи з 2013 року. Прогнозується, що цей низький рівень виробництва виросте майже вчетверо до 1,46 мільйона тонн до 2023 року на основі вже відомих потенційних проєктів.

2. Особливості застосування, плюси і мінуси, обмеження застосування відновлюваних газів

Біомаса, яка служить паливом для біогазу, є органічними відходами та надходить із різних джерел: відходи сільського господарства, харчові відходи та втрачені зернові культури, які зазвичай спричиняють викиди метану. Метан є потужним парниковим газом, здатним нагрівати планету до 100 разів більше, ніж вуглекислий газ у короткостроковій перспективі. Таким чином, уловлюючи та використовуючи цей метан (який неминуче утворюється з розкладеної органічної речовини), ми можемо запобігти виходу цих викидів в атмосферу та використовувати їхній потенціал для отримання енергії.

Біометан, як близький аналог природного газу може використовуватися для виробництва теплової та електричної енергії, у якості транспортного моторного палива, а також в побуті та як сировина для хімічної промисловості. Виробництво біометану відповідає ідеї циркулярної економіки, оскільки воно перетворює потоки побічної продукції сільського господарства або промислових та побутових відходів в енергію, одночасно забезпечуючи рециркуляцію поживних речовин до сільськогосподарських угідь. Загальноприйнята думка експертів – «біометан- це майбутнє біогазу».

З точки зору інфраструктури, біометан також має ту перевагу, що його можна легко змішувати з природним газом в існуючих газових мережах, не вимагаючи жодних змін у кінцевих приладах. Було також продемонстровано (наприклад, у Нідерландах), що трубопроводи природного газу можна переобладнати для передачі 100% водню, але це потребує значних інвестицій, приблизно ¼ вартості будівництва нових трубопроводів водню. Обладнання та прилади на місці використання також повинні бути готові до використання водню.

Але потрібно враховувати, що біометан має своє обмеження, яке полягає в тому, що в світі просто не вистачає «сировини» з біомаси для отримання необхідної кількості біогазу, щоб замінити наше поточне використання газу. Оптимістичні сценарії, розроблені Міжнародним енергетичним агентством, показують, що біогаз має потенціал для заміни лише 20% — або однієї п’ятої — світового попиту на газ. Незважаючи на те, що це може зіграти певну роль у скороченні використання викопного палива, досягнення чистого нуля все ж вимагає значного скорочення використання газу.

Сьогодні біогаз/біометан використовується для виправдання відстрочки: плани великих споживачів газу зменшити свої викиди, додаючи невелику кількість біогазу до своїх мереж, використовуються для відстрочки неминучого переходу до енергетичної системи з нульовими викидами.

Водень можна використовувати як чисте паливо, причому не тільки з точки зору вуглецевої нейтральності, але і викидів при спалюванні (при спалюванні утворюється лише вода), що призводить до меншого забруднення та чистішого навколишнього середовища. Його також можна використовувати для паливних елементів, які схожі на батареї та можуть використовуватися для живлення електродвигуна.

Натомість, транспортування та зберігання водню потребує величезних інвестицій в інфраструктуру. Через низьку щільність водню його значно важче зберігати, ніж викопне паливо. Якби водень мав замінити природний газ у світовій економіці сьогодні, потрібно було б побудувати в 3-4 рази більше інфраструктури зберігання, вартістю 637 мільярдів доларів до 2050 року, щоб забезпечити той самий рівень енергетичної безпеки.

Зберігання водню у великих кількостях буде однією з найбільш важливих проблем для майбутньої водневої економіки. Низька вартість великомасштабних варіантів, таких як соляні печери, географічно обмежена, а вартість використання альтернативних технологій зберігання рідини часто вища, ніж вартість виробництва водню.

Низька щільність також робить водень дорогим для транспортування дорогами чи кораблями. Однак водень тече по трубах майже втричі швидше, ніж метан, що робить це економічно ефективним варіантом для великомасштабного транспорту. Але для того, щоб водень став таким же розповсюдженим, як природний газ, потрібна величезна скоординована програма модернізації інфраструктури та будівництва, оскільки водень часто несумісний з існуючими трубами та системами.

За даними МЕА наразі підтверджено можливість транспортування газогонами сумішей з часткою водню в обсязі: в Німеччині та Швейцарії – до 2% об’ємних, у Франції – до 6%, в Іспанії – до 5%, в Австрії – до 4%, у Фінляндії – до 1%. У Німеччині до 2030 року планують створити мережу для транспортування водню довжиною 1200 км та розглядають можливість довести об’ємну частку водню в газовій суміші до 10%. Загалом МЕА розглядає можливість довести частку водню в магістральних газогонах до 20% об’ємних, трубопроводах низького тиску та вимірювальному обладнанні – до 50%.

Хоча водень є стабільною нетоксичною речовиною, яку можна безпечно зберігати при кімнатній температурі та використовується в промисловості протягом багатьох років, він створює значні проблеми з безпекою та витоком при зберіганні та транспортуванні через малий розмір молекули та низьку об’ємну щільність. (порівняно з метаном), і його надзвичайну горючість. Хоча багато питань безпеки можна вирішити, ці характеристики можуть зменшити його відносну привабливість у розосереджених застосуваннях (таких як опалення житлових будинків), які потребують широкого розповсюдження. Хоча аміак, як паливо, що може бути отримане з водню, не стикається з подібними проблемами транспортування та зберігання, він токсичний і вимагає суворих процедур безпеки.

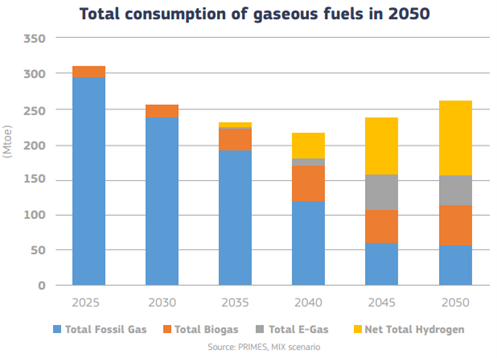

Оскільки чверть світового попиту на енергію сьогодні задовольняється газоподібним паливом, наразі переважно природним газом, стає зрозуміло, що газоподібний компонент світової енергетичної системи є основоположним, і для будь-якого реалістичного швидкого енергетичного переходу газова мережа буде продовжувати грати вирішальну роль. Також зрозуміло, що поточне виробництво відновлюваних/з низьким і нульовим вмістом вуглецю (біогаз, біометан і водень з низьким вмістом вуглецю) є дуже малим у цьому контексті. Це підкреслює масштабність завдання значного нарощування виробництва в найближчі роки. Також варто відзначити, що загальний внесок відновлюваних джерел енергії, не пов’язаних з гідроелектростанціями, у первинну енергію становить лише 6%, тому проблема збільшення масштабів також стосується всіх форм відновлюваної енергії, а не лише відновлюваних газів. Для втілення планів енергетичної трансформації, у найближчі роки буде важливо сформувати реалістичну оцінку темпів збільшення виробництва відновлюваних газів, щоб переконатися, що промисловість, уряди та всі відповідні зацікавлені сторони вживають достатніх заходів для того, щоб фактичне виробництво було доступним для досягнення поставлених цілей.

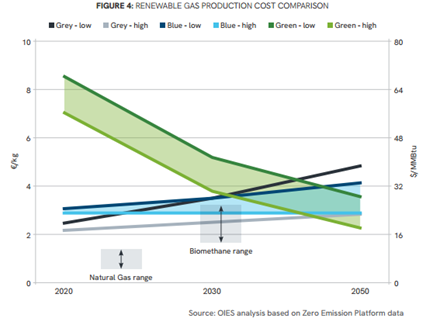

Окрім збільшення обсягів виробництва газу з низьким вмістом вуглецю, пов’язаною з цим проблемою є зниження вартості цих видів палива. На малюнку показано оцінку вартості «блакитного» та «зеленого» водню та порівняння з типовою вартістю біометану та оптовими цінами на природний газ.

В таких оцінках обов’язково існують широкі діапазони, оскільки витрати змінюватимуться залежно від конкретних обставин, але можна зробити кілька важливих висновків:

- Усі види відновлюваних газів є дорожчими, ніж їх аналоги, отримані з викопного палива, тому буде сильна залежність від урядової політики щодо створення бізнес-обґрунтувань для значних інвестицій у відновлювані гази.

- Зрештою, витрати покриватимуть або споживачі енергії, або платники податків, тому необхідне достатнє схвалення громади, щоб зробити таку урядову політику політично прийнятною.

- Уловлювання та зберігання вуглецю додає відносно невелику надбавку до вартості сірого водню, і якщо, як очікується, ціни на вуглець з часом зростуть, блакитний водень може стати економічнішим, ніж сірий водень.

- Зелений водень є значно дорожчим, ніж будь-який інший вид відновлюваного газу, але очікується, що витрати впадуть, оскільки витрати як на відновлювану електроенергію, так і на електролізери з часом зменшуються. Хоча на графіку показано, що вартість «зеленого» водню наближається до вартості «блакитного» протягом 2030-х років, чи станеться це насправді, залежатиме від того, чи збільшиться виробництво достатньо, щоб забезпечити економію за рахунок масштабу – порівняно з базовим рівнем, який зараз досить далекий від цього. Передбачається, що надалі стане можливим більш послідовний аналіз фактичних тенденцій збільшення виробництва та зниження витрат.

В таких оцінках обов’язково існують широкі діапазони, оскільки витрати змінюватимуться залежно від конкретних обставин, але можна зробити кілька важливих висновків:

- Усі види відновлюваних газів є дорожчими, ніж їх аналоги, отримані з викопного палива, тому буде сильна залежність від урядової політики щодо створення бізнес-обґрунтувань для значних інвестицій у відновлювані гази.

- Зрештою, витрати покриватимуть або споживачі енергії, або платники податків, тому необхідне достатнє схвалення громади, щоб зробити таку урядову політику політично прийнятною.

- Уловлювання та зберігання вуглецю додає відносно невелику надбавку до вартості сірого водню, і якщо, як очікується, ціни на вуглець з часом зростуть, блакитний водень може стати економічнішим, ніж сірий водень.

- Зелений водень є значно дорожчим, ніж будь-який інший вид відновлюваного газу, але очікується, що витрати впадуть, оскільки витрати як на відновлювану електроенергію, так і на електролізери з часом зменшуються. Хоча на графіку показано, що вартість «зеленого» водню наближається до вартості «блакитного» протягом 2030-х років, чи станеться це насправді, залежатиме від того, чи збільшиться виробництво достатньо, щоб забезпечити економію за рахунок масштабу – порівняно з базовим рівнем, який зараз досить далекий від цього. Передбачається, що надалі стане можливим більш послідовний аналіз фактичних тенденцій збільшення виробництва та зниження витрат.

3. Плани щодо розвитку виробництва відновлюваних газів

Очікується, що відновлювані гази з низьким вмістом вуглецю, такі як водень, відіграватимуть центральну роль у досягненні кліматичної нейтральності. Біогаз і біометан, відновлюваний і низьковуглецевий водень і синтетичне паливо (E-gas) мають потенціал для поступової заміни викопних газів, включаючи природний газ, і можуть використовуватися як паливо, енергоносій або сировина для зменшення викидів у важкодоступних для такого зниження секторах, зокрема в промисловості та транспорті. Вони становитимуть дуже значні частки газоподібного палива в енергетичному балансі до 2030 і 2050 років.

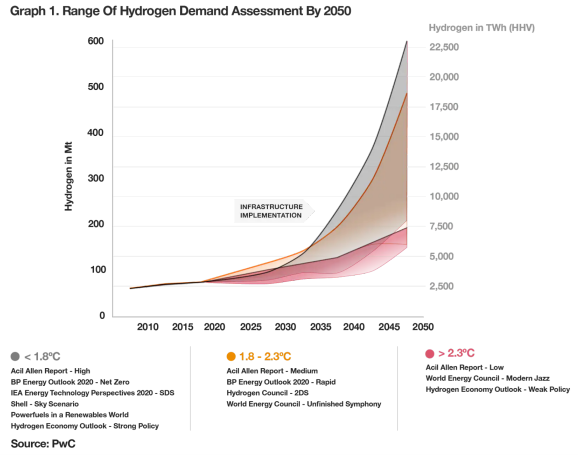

Попит на водень до 2050 року може варіюватися від 150 до 500 мільйонів метричних тонн на рік залежно від глобальних кліматичних амбіцій і розвитку галузевої діяльності, заходів з енергоефективності, прямої електрифікації та використання технологій уловлювання вуглецю.

Усі сценарії передбачають обмежене, але стабільне зростання попиту на водень до 2030 року з кількох причин. По-перше, поточні водневі проєкти, що будуються та діють, незважаючи на зростання потужностей, знаходяться майже виключно на докомерційній стадії та мають обмежену потужність електролізера, як правило, значно нижче 50 МВт. Запропоновані заводи мають більшу потужність електролізера 100 МВт або більше, але вони все ще малі порівняно з поточними заводами з виробництва сірого водню. По-друге, будівництво інфраструктури для широкомасштабного використання водню, наприклад трубопроводів або експортно-імпортних терміналів, займе багато років — наприклад, для планування та будівництва трубопроводу потрібно від семи до дванадцяти років.

В ідеалі необхідна інфраструктура буде створюватися паралельно зростаючому попиту на водень при зниженні витрат, щоб забезпечити можливість торгівлі та транспортування водню в необхідних кількостях до 2030 року. Усі сценарії із середніми та високими амбіціями передбачають зростання попиту на водень із 2030 року та ще одне значне зростання з 2035 року. Щоб досягти кліматичних цілей Парижа, планування інфраструктури має розпочатися вже зараз.

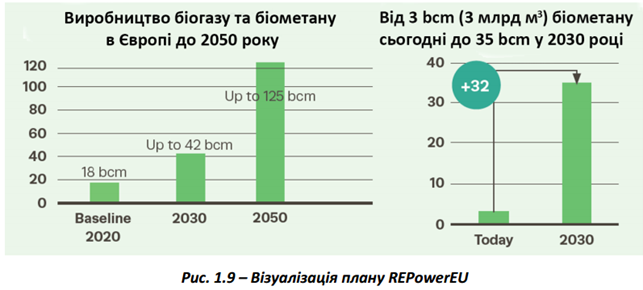

Плани ЄС також передбачають суттєве зростання виробництва відновлюваних газів. Наразі Європейська комісія розробила план REPowerEU, який має підвищити стійкість енергетичної системи в усьому ЄС на основі двох стовпів - диверсифікації поставок газу за рахунок більшого імпорту скрапленого природного газу (СПГ) і трубопровідного імпорту від неросійських постачальників та більших обсягів виробництва та імпорту біометану і відновлюваного водню. План RePowerEU охоплює невідкладні дії щодо пом’якшення впливу зростання цін на енергоносії, диверсифікації постачання газу в ЄС та прискорення переходу до чистої енергії.

Згідно з довгостроковою стратегією декарбонізації ЄС, до 2050 року річне споживання біогазу (біогазу та біометану) в ЄС зросте до 54-72 Мт н.е. з приблизно 17 Мт н.е. у 2017 р. Це зростання виробництва сприятиме Цілі ЄС щодо відновлюваної енергії та клімату, змодельовані в довгостроковій стратегії. Біогаз із сільськогосподарських відходів або залишків також може економічно ефективно зменшити викиди метану в сільському господарстві та секторах утилізації відходів. І навпаки, біогаз, отриманий з продовольчих або кормових культур, збільшує викиди метану і, таким чином, може підірвати переваги біогазу щодо пом’якшення наслідків. Тому важливо, щоб проєкти виробництва біогазу базувалися в основному на відходах або залишках.

Сумарне виробництво біометану та біогазу у 2030 році має становити 42 млрд м3, а у 2050 році вже 125 млрд м3. Таким чином, вже у 2030 році частка біометану має перевищити 80% у загальному виробництві біогазу і біометану. Модернізація існуючих біогазових установок для виробництва більшої кількості біометану та розширення виробничих потужностей власно біометану забезпечить ЄС більш стійкою енергетичною системою. Капітальні витрати на виробництво біометану до 2030 року можуть скласти 83 млрд євро.

Зокрема будуть збудовані:

- 4000 підприємств середнього розміру (середня одинична потужність – 4 млн м3 СН4 на рік, капітальні витрати на одне підприємство – 12 млн євро, середня вартість виробництва біометану – 80 євро/МВт·год).

- 1000 великих підприємств (середня одинична потужність – 16 млн м3 /рік, капітальні витрати – 35 млн євро, середня вартість виробництва біометану – 55 євро/ МВт·год).

У водневій стратегії пріоритетом для ЄС є зелений водень, для виробництва якого в ЄС з 2020 по 2024 рік планується встановити електролізери загальною потужністю не менше 6 ГВт, що забезпечить виробництво до 1 млн. тонн водню на рік. З 2025 по 2030 рік планується довести потужність електролізерів до 40 ГВт, а річне виробництво водню до 10 млн. тонн. До 2050 року виробництво та застосування водню має зрости ще більше. Зокрема передбачається, що він застосовуватиметься як засіб добового і сезонного балансування електроенергетичної системи, яка базується на відновлюваних джерелах енергії.

4. Перспективи розвитку виробництва відновлюваних газів в Україні

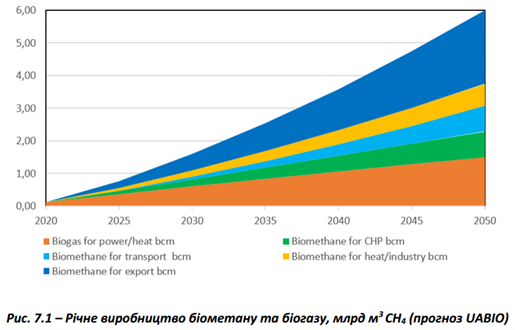

Поточна Енергетична стратегія України встановлює амбітну мету досягти 11 млн т н.е. за рахунок біомаси, біопалива та відходів у загальному обсязі первинної енергії в 2035 році. Це відповідає 11,5% від загального обсягу первинної енергії. Біогаз і особливо біометан відіграватимуть важливу роль у цьому розвитку. За оцінками експертів, загальне виробництво біогазу і біометану може досягти 1,6 млрд м3 у 2030 році, з них виробництво біометану може досягти 1,0 млрд м3 /рік. Очікується, що біометан може частково (0,5 млрд м3 ) експортуватися до ЄС. Решту можна використати на місцевому рівні для комбінованого виробництва тепла та електроенергії на когенераційних установках (0,2 млрд м3 ), для опалення та промисловості (0,22 млрд м3 ) і на транспорті (0,08 млрд м3 ). Загальне виробництво біогазу і біометану до 2050 року може скласти на рівні 6,0 млрд м3 СН4/рік. Прогнозується, що 25% загальної кількості (1,5 млрд м3 /рік) буде використано як сирий біогаз для комбінованого виробництва тепла та електроенергії. Решту біогазу буде доведено до якості біометану (4,5 млрд м3 /рік). Очікується, що біометан буде важливим експортним продуктом (2,3 млрд м3 /рік) до ЄС. Решта буде використана для місцевих потреб.

Це бачення коротко- та довгострокових цілей розроблено UABIO та потребує подальшого обговорення всіма зацікавленими сторонами, включаючи профільні міністерства, державні агентства, операторів систем транспортування природного газу та приватний бізнес. Нове виробництво біогазу буде базуватися, зокрема, на використанні побічних продуктів сільського господарства для анаеробного зброджування, але нові технології та види сировини також відіграватимуть свою роль. Вони можуть включати термічну газифікацію лігноцелюлозної сировини, отриманої в сільському та лісовому господарстві, а також реалізацію процесу перетворення відновлюваної електроенергії у зелений водень. В енергетичних системах з великою часткою ВДЕ надлишок електроенергії може бути використаний для виробництва водню шляхом електролізу води з подальшою його метанацією двоокисом вуглецю, що утворюється у процесі виробництва біометану.

Збільшення виробництва та використання біометану буде включати:

- Перехід існуючих біогазових установок на виробництво біометану.

- Збільшення зусиль щодо використання більшої кількості сільськогосподарських відходів для виробництва біометану.

- Збільшення використання біометану як палива для важкого автомобільного та водного транспорту.

- Приєднання України до Європейської системи торгівлі біометаном та створення відповідних нових ринкових можливостей.

Біометан є альтернативою для використання природного газу або його похідних не тільки для енергетики, а й для хімічної промисловості. Важливо визначити та продемонструвати потенційні можливості біометану в хімічній промисловості.

Експерти зазначають, що європейські споживачі та енергетичні постачальники мають великий інтерес до біометану через вимоги місцевого та європейського законодавства. Наприклад, у Німеччині є квота на використання біометану для опалення. Відповідно, енергетичні постачальники, такі як RWE, Uniper, Vatenfall and ENGIE купують та продають своїм споживачам обов’язкову частку біометану. Для виробників та продавців біометану в У країні доступ до експорту важливий, щоб гарантувати майбутній дохід для інвесторів і кредиторів. Наявність довгострокових контрактів з європейськими споживачами дозволяє фінансувати проєкти з біометану банкам та інвесторам, залучати нові інвестиції навіть під час війни. Ось чому важливо гарантувати можливість експорту біометану. Є надії, що запуск перших біометанових установок і перші експортні операції стануть можливими вже в 2023 році.

На даний час на державному рівні консолідовано зусилля для створення правової бази щодо розвитку ринку біометану. Парламент прийняв відповідний закон, Уряд затвердив Порядок функціонування реєстру біометану, розроблений Держенергоефективності та Міненерго, а НКРЕКП внесло зміни до Кодексів ГТС та ГРМ, щоб дозволити постачання біометану в мережу. Наразі Держенергоефективності проводиться активна робота щодо впровадження реєстру гарантій походження біометану, у тому числі із європейськими партнерами.

Серйозно про вихід на європейський ринок біометану можна буде говорити за наявності суттєвих потужностей з його виробництва та реальних товарних обсягів, що дадуть змогу брати на себе відповідні зобов’язання за експортними контрактами. З боку держави важливо на випередження створити відповідні нормативно-правові умови для такого експорту, коли він стане фізично можливим. Очікується, що Україна зможе стати гравцем на європейському ринку біометану вже за кілька років. З іншого боку, пріоритетом має бути задоволення саме внутрішніх потреб. Біометан має стати як засобом забезпечення енергетичної незалежності, так і засобом декарбонізації, підвищення конкурентоспроможності національної промисловості на європейському ринку.

В Українській біоенергетичній асоціації (UABIO) зазначають, що в найближчий час очікується запуск виробництва біометану компаніями «Галс-Агро» у Чернігівській області (до 3 млн куб. м на рік) і Юзефо-Миколаївською біогазовою компанією у Вінницькій області (до 10 млн куб. м на рік). У 2023 р. до них доєднаються ще до 5 виробників. Після завершення воєнного стану очікується бум розвитку біогазових установок в Україні. 77 біогазових установок вже виробляють до 260 млн куб. м біогазу на рік, з яких можливо виробити майже 150 млн куб. м біометану на рік. За розрахунками UABIO, до 2030 року Україна здатна повністю скоротити/замістити імпортований природний газ у обсягах до 10 млрд куб. м на рік і стати повністю енергонезалежною в частині природного газу. Щодо виходу на європейський ринок, то Європа зацікавлена купувати український біометан, причому по ціні вартості природного газу + премія за відновлюваність. Якщо біометан вироблений з відходів, тільки премія може складати до 400 Євро/1000 куб. м біометану, а якщо з силосу кукурудзи, жому цукрових буряків і подібних «не відходів» – до 100 Євро/1000 куб. м біометану.

Важливою частиною водневої стратегії ЄС є міжнародне співробітництво. ЄС має намір розвивати взаємодію з виробництва зеленого водню з сусідніми країнами і регіонами, щоб сприяти їх переходу до чистої енергії та їх сталому розвитку. З урахуванням природних ресурсів, взаємозв’язку інфраструктури та технологічного розвитку пріоритетними партнерами ЄС в цій справі названі країни Східного і Південного партнерства, причому окремо виділено Україну. За оцінками Єврокомісії, до 2030 року в країнах Східного та Південного партнерств потенційно можна буде встановити електролізери для виробництва водню загальною потужністю 40 ГВт.

Європейський Союз – у контексті розвитку водневої енергетики – покладає вагомі сподівання на Україну. Більше за те, Єврокомісія визначила нашу державу як пріоритетного партнера в «Ініціативі зеленого водню для європейського зеленого курсу 2х40 ГВт». ЄС розраховує, що в Україні може бути створено 10 ГВт потужностей з виробництва екологічно-чистого водню. Планується, що 75% палива Україна експортуватиме до Європейського Союзу, решту ж використовуватиме для власних потреб.

У квітні 2021 р. Міністерство енергетики та вугільної промисловості України, спільно з міжнародними партнерами, розробило проєкт «Дорожньої карти виробництва та використання водню в Україні». Документ передбачає три етапи. У короткостроковій перспективі прогнозується транспортування водню в газоподібному стані в цистернах – за допомогою вантажних авто. У середньостроковому «горизонті» – перевезення рідкого водню залізничними шляхами й водним транспортом (зокрема, по річці Дунай, яка може бути джерелом прісної води для електролізу). І в довгостроковій перспективі – використання інфраструктури газопроводів для транспортування синтетичного газу у великих обсягах, в тому числі – на експорт. Водночас, урядовці планують через 5-10 років постачання водневих сумішей розподільчими газопроводами побутовим споживачам – для використання в кухонних плитах, для опалення й підігрівання гарячої води. Однак, «Дорожня карта» не містить ні конкретного плану, ні детальних бюджетних й інвестиційних розрахунків, ні технологічної документації, ні тим паче – технічних стандартів і регламентів. Це радше нагадує «меморандум про співпрацю», або «протокол про наміри».

Крім того, ряд експертів вказує на серйозні перепони, що можуть виникнути на шляху здійснення цієї стратегії:

- Вартість найбільш екологічного, «зеленого» водню, насамперед, визначається вартістю електроенергії, яка в різних країнах складає від 20 до 79 доларів за МВт. За розрахунками Національного інституту стратегічних досліджень, «зелений» водень стає конкурентоздатним щодо неекологічного «блакитного» лише в діапазоні розцінок від 30 до 45 дол. за МВт. При порівнянні ж конкурентоздатної ціни електроенергії для електролізерів з ціною «зеленого» кіловату в Україні – від 15 центів для сонячних станцій та від 1 1,5 центів для вітрових (без ПДВ і різних надбавок), то «зелений» водень буде в нашій країні збитковим у горизонті 2-3 десятиліть. Навіть у США, де енергія ВДЕ – чи не найдешевша у світі, очікують, що собівартість «зеленого» водню зрівняється з ціною на природний газ лише на межі 2030 року;

- Для того, щоб водень і справді був екологічним енергоресурсом, його потрібно виготовляти методом електролізу із застосуванням відновлювальних джерел енергії. Проте, найголовніша в цьому контексті проблема – для побудови великих потужностей відновлювальної енергетики потрібні накопичувальні системи або високоманеврені електростанції для балансування енергосистеми, а надто – промислові електролізери великої потужності. А в Україні якраз із цією інфраструктурою – величезна проблема, «зелену» енергію банально ніде накопичувати і зберігати!

- Водночас, для виробництва великої кількості «зеленого» водню за допомогою електролізу потрібні значні обсяги очищеної води. Однак, Україна є сьогодні однією з найменш забезпечених питною водою серед європейських країн, а глобальне потепління клімату спричиняє все більший дефіцит водних ресурсів. Це може стати чи не найбільш серйозною перепоною на заваді розвитку водневої енергетики в нашій країні;

- Навіть «екологічно чиста» електролізна технологія виробництва енергетичного водню пов’язана зі значними викидами вуглекислого газу, що лише погіршуватиме екологічну ситуацію. Таким чином, розвиток водневої енергетики неможливий без впровадження ефективних технологій утилізації, чи переробки CO₂. Наразі за кордоном використовуються (поки що в обмежених масштабах) методи закачування вуглекислого газу «під землю» – зокрема, до свердловин, що залишилися від видобутку нафти й газу, соленосних й вугільних шарів, що втратили своє промислове значення. Але для цього, знову-таки, спалюється вуглеводневе паливо для руху спеціальних компресорів; по-друге ж, поруч із електролізними установками мають бути придатні підземні пласти (а це можливо лише в південно-східних промислових регіонах України). Існує й інша опція – використання вуглекислоти як вихідної сировини для одержання корисних кисневмісних сполук. Проте, для широко використання цієї технології, знову ж таки, потрібні потужні інвестиції.

- Найоптимальнішим способом транспортування енергетичного водню є трубопроводи, при цьому його змішують з газом. Європейський досвід свідчить, що більшість тамтешніх мереж можуть нормально працювати при концентрації водню до 10-20%. Але через летючість і малу атомну масу водень вислизає через найменші щілини і при цьому є вибухонебезпечним. Як показали нечисленні статичні випробування, реалізовані одним із газових операторів, навіть при невисокій концентрації водню, типовими місцями витоків були різьбові та муфтові з’єднання, місця під’єднання датчиків тиску та регуляторів, а також зварні шви. Водночас, найбільш вагомою перепоною щодо розвитку водневої енергетики в Україні є критичний стан газово-транспортної інфраструктури. Хоч і досі не проведено комплексного аудиту галузі (а відтак, немає точних публічних відомостей про стан мереж), за експертними даними, з 309 тис. газорозподільних мереж (ГРМ), термін експлуатації 18,5 тис. кілометрів вже давно вичерпався. Щонайменше 15 тис. км ГРМ – в аварійному стані; при цьому близько 5,5 тис. газорозподільчих і газорегуляторних пунктів (8% від їх загальної кількості) потребують заміни.

Таким чином, навіть модельні проєкти з транспортування водню як енергетичного носія неможливі без «глобального» редизайну магістральних та газорозподільчих мереж. Згідно з розрахунками «Регіональної газової компанії», для комплексної модернізації й редизайну всіх ГРМ, що уможливить транспортування водню, необхідно інвестувати щонайменше 100 млрд грн (приблизно 3,7 млрд дол.). Держбюджет не «потягне» таку суму, єдині ефективні опції – це підвищення тарифів для комунального сектору й іноземні інвестиції, що нині виглядає вельми проблематичним.

І навіть якщо все складеться ідеально (тобто будуть нормативна база й гроші), за прогнозами «РГК», потрібно від 5 до 10 років лише на підготовчі роботи і сам редизайн. Вочевидь, реалістичний горизонт щодо повноцінного впровадження «зеленої» водневої енергетики в Україні – не раніше, аніж через 20 років. І то – лише за умови розв’язання всіх системних проблем і ліквідації перепон.